MSIY-62浮動主軸在新能源汽車領域應用場景分析

MSIY-62浮動主軸在新能源汽車領域應用場景分析

MSIY-62浮動主軸作為深圳市春亨工具儀器有限公司的核心產品,

在機械臂去毛刺領域尤其新能源汽車制造領域展現出顯著的技術優勢。

該產品專為應對現代制造業中的毛刺處理難題而設計,尤其在大余量、硬質材料加工場景中表現卓越。

浮動結構與自適應能力

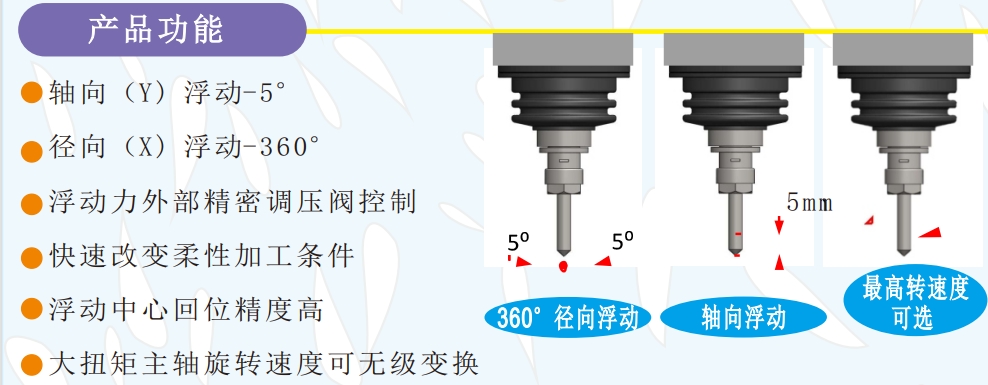

三維浮動補償技術:MSIY-62采用獨創的三維浮動補償技術,

能實現徑向360°±5°浮動和軸向0-5mm浮動。

這一設計使主軸能隨工件曲面自動調整姿態,深入傳統剛性工具難以到達的死角區域。

當機械臂帶動主軸在復雜輪廓表面移動時,浮動機構可自動吸收工件形變

(如壓鑄鋁件常見的0.1-0.3mm收縮誤差),避免過切或欠切現象。

壓力精準調節機制:通過氣壓/液壓無級調壓系統,該主軸能實現接觸力的恒定控制,

補償精度可達微米級(≤5μm)。

這種柔性接觸設計使加工過程如人手滑過工件般自然,既保證了表面質量,

又杜絕了過切風險,表面質量直逼手工打磨精度。

卓越動力性能參數

大扭矩輸出能力:MSIY-62擁有1.5N·m高扭矩輸出和600W功率,遠超市場上同類浮動主軸。

這一動力配置使其能夠夾持13mm超大直徑刀具,輕松應對5mm以上大余量毛刺的去除任務。

寬廣轉速范圍:支持3000-8000轉/分鐘的轉速調節范圍,

既能滿足低速大扭矩切削需求,又能實現高速精密拋光。

高剛性設計確保主軸在加工過程中保持穩定,旋轉跳動精度控制在≤3μm,使加工表面粗糙度可達Ra0.4μm。

精密加工與穩定性控制

精密加工能力:MSIY-62的5μm以內跳動精度確保了切削過程的穩定性。

當處理壓鑄鋁、不銹鋼等材料時,這一精度指標能有效防止刀具偏擺導致的表面劃傷問題。

主軸配備的風冷裝置可避免長時間運行產生的熱變形,維持加工精度穩定性。

復雜輪廓處理能力:在交叉孔、合模線等復雜區域,傳統主軸常因剛性接觸導致加工質量不一致。

MSIY-62的雙向浮動設計使其能自動貼合棱邊與曲面,實現復雜輪廓的精密加工。

典型應用場景分析

MSIY-62浮動主軸憑借其卓越性能,在多個工業領域的去毛刺應用中展現出顯著價值。

其大扭矩輸出和強浮動補償能力特別適合處理復雜工件和大余量毛刺,解決了傳統加工中的諸多痛點。

新能源汽車制造領域

新能源汽車零部件的結構復雜性和材料特殊性給去毛刺工藝帶來巨大挑戰。

MSIY-62浮動主軸在該領域的應用突破了傳統工藝瓶頸:

電池托盤高效加工:新能源車電池托盤通常采用大型壓鑄鋁合金結構,焊縫和邊緣常產生3-5mm大余量毛刺。

傳統人工打磨需12分鐘/件,而機械臂集成MSIY-62后,單件加工時間縮短至3分鐘,效率提升75%。

主軸的大扭矩特性可輕松去除鋁合金毛刺,同時浮動設計確保在長焊縫上保持恒定的接觸壓力,

表面粗糙度從Ra3.2μm提升至Ra0.8μm,滿足新能源電池系統的密封要求。

電機殼體精密處理:電動車電機殼體內部通道和合模線處的毛刺直接影響電機性能。

MSIY-62的軸向10mm浮動行程能吸收壓鑄件熱變形誤差,深入殼體內部交叉孔區域。

實際應用顯示,該解決方案使電機殼體去毛刺合格率從85%提升至99%,

同時降低人工干預強度,實現24小時連續生產,單班產能從200件提升至800件。

底盤部件硬質毛刺處理:轉向節、控制臂等鋼制底盤部件毛刺硬度高,傳統工具磨損快。

MSIY-62的1.5N·m高扭矩配合硬質合金刀具,可高效去除熱處理后鋼件毛刺,刀具壽命延長2倍以上。

例如,在某車企自動化產線中,該主軸成功處理了4mm的淬火鋼毛刺,

替代了原有的人工打磨站,年節省成本超50萬元。

同類文章排行

- MSIY-62浮動主軸在新能源汽車領域應用場景分析

- MSIY-40浮動主軸——機械臂汽車輪轂去毛刺解決方案

- 6軸機械臂+MSIY30浮動主軸:1微米精度齒輪去毛刺

- 西鐵城走心機L20X背軸升級I 加裝8萬轉高頻銑銑梅花

- 樹脂水口切割 | 中西4萬轉打磨機EV410-230 | 無毛邊

- MSIY-30雙浮動主軸|100%零過切,解決塑料合模線

- 3秒破局!中心出水主軸攻克噴油嘴鉆深孔效率巔峰

- 發動機噴油嘴小徑鉆深孔,msiy電主軸改裝中心出水主軸

- 數控車加裝msiy62大扭矩主軸,夾持10mm柄徑刀具

- 走心機加裝高頻銑?加裝msiy-2012電主軸更省錢

最新資訊文章

您的瀏覽歷史